目前煤炭、电力、化工及机械制造等行业中工业电机、风机、空压机、冲压机、水泵、数控机床、工程机械等设备被广泛使用,由于依靠人工点检,工作人员在噪音、粉尘、强干扰的恶劣环境中无法长时间监测设备运行数据,设备因轴承磨损和不平衡造成带伤工作无法被及时发现,导致机械故障频繁发生,造成非预期停产,从而给企业带来巨大损失。

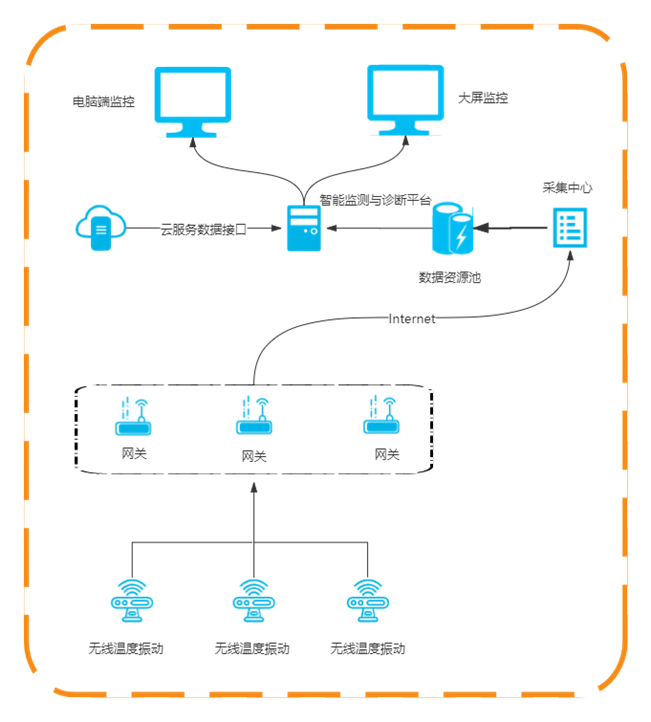

济南嘉宏科技有限责任公司利用物联网、云计算、大数据及人工智能等前沿科技,依托多维的信息采集及精准的传感器检测技术,开发出设备智能监测与诊断系统。该系统由软件平台、网关、传感器组成,集特征采集、监测监控、智能预警、智能诊断、模型训练及数据可视化于一体。

1、安装灵活便捷:传感器无需网络、供电工程布线,采用

磁吸或螺纹固定安装,灵活便捷。

2、设备线上管理:网关、传感器采用线上统一管理,可实

现网关启停、失联故障报警。

3、多维合一采集:无线传感器设备集温度和三轴振动等多

维数据采集于一体。

4、智能监测预警:实时监测设备运行状态,智能比对异常

数据,进行故障预警。

5、神经网络算法:依托神经网络算法,提取设备运行特

征,构建故障模型训练库。

6、云端智能诊断:将智能算法与云端处理有效结合,实现

设备与故障模型的相似度比对,并出具诊断报告协助维

护人员“预知维修”。

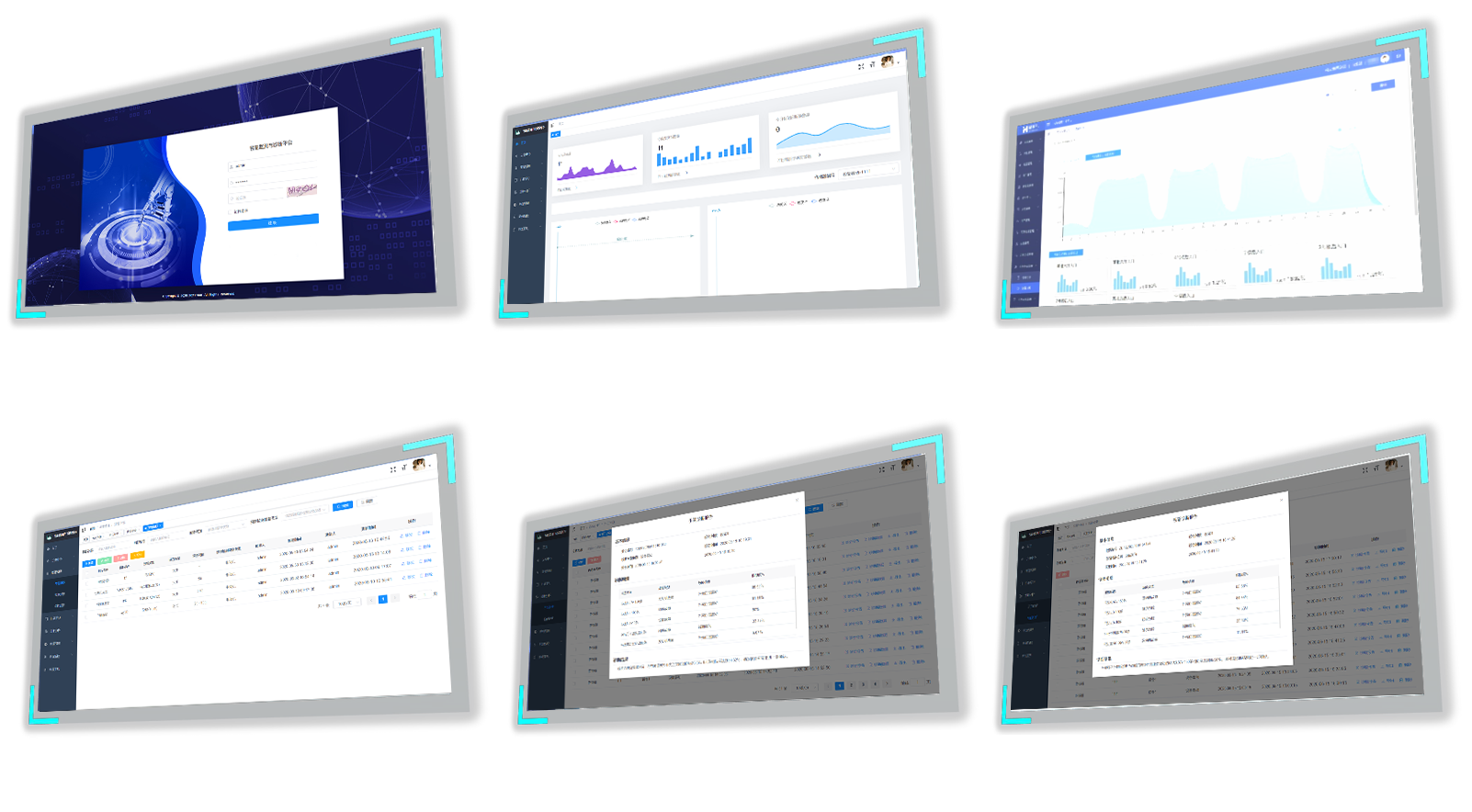

监测监控:

依托无线温度振动传感器等硬件设备采集终端数据,利用大数据进行提取,比对、分析处理,通过存储、加载、计算及渲染等方式实现对设备的加速度、速度及位移等运行性能实时监测,从而为智能预警提供数据支撑。

智能预警:

通过设置管理,实现预警指标的自定义。采集设备运行状态及故障数据后,通过神经网络算法与故障模型库进行比对,对设备运行中的异常情况实时预警,协助工作人员及时发现设备故障。

设备管理:

平台实现对网关设备、传感器设备及参数设定进行线上统一管理,可实现网关的启停、失联故障报警及设备新增、变更等操作。便于设备后期扩展和维护管理。

模型训练:

平台采用神经网络算法,通过对设备运行参数提取及特征识别,建立多维算法故障模型库,对设备运行时各种异常情况提供诊断依据。

智能诊断:

具有人工在线诊断及平台智能诊断功能,依托神经网络算法与故障模型库对机械设备的运行情况进行诊断,并出具诊断报告,协助维护人员“预知维修”。

历史查询:

平台提供设备故障信息、报警信息及运行状况信息的记录查询。方便用户查阅故障时间、故障类型及预警时间、预警信息及设备历史信息等记录,便于维护人员排查故障。